پایگاه خبری فناوری اطلاعات(Id: پیشگامان کامپیوتر)

ترفندهای روز.خبرهای ازدنیای تکنولوژی.خبرهایی از دنیای گیمرها.رفع مشکلات شمادرکامپیوتر

پایگاه خبری فناوری اطلاعات(Id: پیشگامان کامپیوتر)

ترفندهای روز.خبرهای ازدنیای تکنولوژی.خبرهایی از دنیای گیمرها.رفع مشکلات شمادرکامپیوترمادربردها چگونه ساخته میشوند

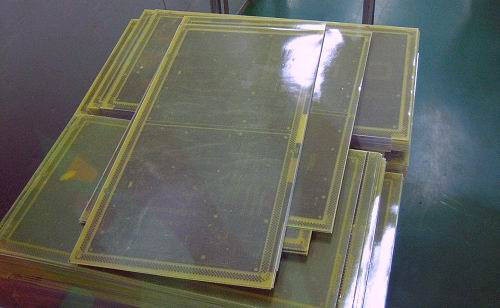

مادربردها چگونه ساخته میشوند ) مواد خام دو ماده اصلی تشکیل دهنده بدنه مادربورد، فایبرگلاس و مس هستند که ریشه آنها را میتوان در حفرههای بزرگی روی زمین پیدا کرد. فایبرگلاس بخش عایق مادربورد است و مس نیز مسیرهای رسانا روی مادربورد را تشکیل میدهد. منابعی که این دو ماده از آنها خارج میشوند معادن شن به عنوان ماده اصلی سیلیس و شیشه و همچنین معادن مس است.

برای مشاهده ادامه خبر به ادامه مطلب مراجعه کنید

از شیشه مذاب برای تولید الیاف شیشهای فایبرگلاس استفاده میشود. این الیاف به صورت بافت درکنارهم قرار میگیرند و به آنها نوعی رزین به نام اپوکسی تزریق میشود. این مخلوط سپس حرارت داده میشود تا کیفیت رزین ارتقا یابد که به ورقه حاصل از آن prepreg میگویند. چندین ورقه prepreg روی هم گذاشته میشود و سرانجام تحت فشار حرارتی قرار میگیرند. این فشار حرارتی باعث فرآوری رزین و سخت و محکم شدن آن میشود ضمن اینکه لایهها محکم به یکدیگر میچسبند. پس از این مرحله ورقه بسیار نازکی از مس دو طرف این لایهها را میپوشاند.

معمولا ضخامت یک مدار چاپی (PCB) در حدود 1.6 میلیمتر است و به این معنی که برای یک بورد 6 لایه ضخامت فایبرگلاس 0.35 میلیمتر و ضخامت ورقه مسی در حدود 0.035 میلیمتر خواهد بود. در این اندازه مقاومت لایههای فایبرگلاس مناسب است و استحکام کافی برای تحمل فشارهای مکانیکی را دارد. ضمن اینکه مس به کار رفته نیز برای هدایت الکتریکی و گرمایی کافی است

حذف بخشهای زائد مس

مواد حساس به نور هر دو طرف بورد را میپوشانند و لایه مسی کاملا به این

مواد آغشته میشود. در این قسمت یک پوشش غشایی مقاوم به نور و بسیار نازک

روی ورقه گذاشته میشود که نیمه شفاف بوده و الگوی مدار چاپی روی آن طراحی

شده است. با تابیدون نور ماوراء بنفش به این ترکیب، طرح قسمتهای مقاوم به

نور با ایجاد یک لایه پلیمری روی مس ورقه حک میشود. استفاده از نور ماوراء

بنفش به این دلیل است که میتوان در طول روز و در محیط کارخانه طرح

لایههای مسی را ایجاد کرد در حالی که استفاده از این روش برای نور مرئی

نیاز به محیط کاملا تاریک دارد. در این مرحله مسیرهای هدایت الکترونیکی روی

بورد طراحی شده و باید مس سایر قسمتها حذف شود. برای این کار بورد را در

یک محلول شیمیایی قرار میدهند. مس در قسمتهایی که لایه مقاوم به نور روی

آنها پوشیده نشده بود در این مایع حل میشوند. در مرحله بعدی باید ماده

پلیمری که روی مس بود و مانع از حل شدن آن میشد برداشته شود که این کار

نیز توسط نوعی حلال آلی انجام میشود. حالا بورد فایبرگلاسی دارای مدارهای

مسی است که اتصالات داخلی را تشکیل میدهند و به این ساختار Core یا هسته

گفته میشود. البته تمام این لایه برداشته نمیشود و قسمتی از آن برای

ارتباط بین لایههای مسی باقی میماند که در مراحل بعدی باید با مس پوشیده

شوند.

اگر به اطلاعاتی که در مورد مادربوردها منتشر میشود دقت کنید خواهید دید

که برخی از آنها مدعی استفاده از مادربوردهای چندلایه هستند. به این ترتیب

این فرآیند ممکن است چندین بار روی یک مادربورد تکرار شود. در یک مادربورد 6

لایه ممکن است به دو هسته (Core) نیاز باشد که هر کدام از هستهها نیز دو

طرفه هستند.

4) ایجاد بورد نهایی

هستههای دوطرفه روی هم قرار میگیرند تا یک مدار چاپی چند لایه را ایجاد

کنند. اغلب مادربوردهای امروزی 6 لایه هستند و در آنها از دو هسته دوطرفه

استفاده شده است با این حال این هستهها نمیتوانند بطور مستقیم روی یکدیگر

قرار بگیرند. زیرا امکان جهش الکتریکی، القا و مواردی از این دست وجود

دارد. برای جلوگیری از این موارد از یک لایه prepreg بین هستهها استفاده

میشود. ورقههای prepreg در بالا و پایین این مجموعه هم قرار میگیرند سپس

در فشار و دمای بالا با یکدیگر تریکب میشوند و یک مجموعه واحد را تشکیل

میدهند. در یک بورد چند لایه ترتیب قرار گرفتن لایهها به صورت زیر است:

به این معنی که در یک مادربورد لایههای زیر به تریتب دیده میشوند:

prepreg / core / prepreg / core / prepreg fiberglass / copper / fiberglass / copper /

fiberglass / copper / fiberglass / copper / fiberglass

5) سوراخ کردن حفرهها

حفرههای روی مادربورد محل نصب قطعات مختلف و همچنین محل اتصالاتی هستند که

برای قرار گرفتن مادربورد روی کیس استفاده میشوند. در ابتدا سوراخهای

بزرگتر برای پیچها و سپس سوراخهای ریز برای نصب قطعات مختلف و لحیمکاری

ایجاد میشوند. برخی سوراخهای بسیار ریز نیز وجود دارند که محل اتصال بین

لایهها هستند. این مرحله با اینکه به اندازه سایر مراحل حساس نیست اما

نیاز به زمان زیادی دارد. مخصوصا وقتی که اندازه سوراخها متنوع باشد. یکی

از مرسومترین روشها برای کاهش این زمان استفاده از چند مته است.

برای ارتباط بین لایهها حفرههایی روی سطح بورد ایجاد میشود که میتواند ارتباط بین لایهها را برقرار کند. البته این حفرهها ریز باید توسط یک ماده رسانا پر شود که این کار با آبکاری مس قابل اجرا است. این مرحله نیز بسیار آرام انجام میشود و یکی از فرآیندهای پرهزینه در تولید مدارچاپی است. زیرا آبکاری تمام سطح بورد کار بیفایدهای است و میتواند باعث اختلال در طراحی مدارها باشد. در اینجا نیز از همان روش طراحی روی مدار با نور ماوراء بنفش استفاده میشود.

پس از این مرحله مادربوردی با دو سطح و چهار لایه درونی تولید شده که آماده لحیم کاری است. پیش از این مرحله یک پوشش نازک برای جلوگیری از چسبیدن قلع در نقاط ناخواسته سراسر مادربورد را میپوشاند. ضمن اینکه شماره شناسایی قطعات نیز در همین مرحله روی مادربورد چاپ میشود. این شماره در آینده برای بازرسی و تعویض قطعات معیوب مفید خواهد بود.

تا این مرحله برای اغلب مدارهای چاپی تکرار میشود اما از اینجا به بعد فرآیندهایی است که روی مادربورد یا کارتهای گرافیکی انجام میگیرد. مادربوردها بر اساس شماره شناسایی جدا میشوند و در یک فرآیند کاملا خودکار هر کدام به مسیرهای تعیین شده میروند. در طول مسیر مادربوردها روی یک بستر حاوی پینهای مختلف گذاشته میشوند و اتصالات الکتریکی آنها ارزیابی میشود. تستهای کنترل کیفیت نیز در این مراحل انجام میشوند تا بورد از نظر اندازه، استحکام و سایر مسائل کیفی مورد تایید باشد.

8) نصب اولیه قطعات

در ابتدا لوازم مورد نیاز روی بورد نصب میشوند و قبل از آن خمیر لحیم حاوی

پودر و قلع مذاب در قسمتهایی که اتصال سطحی روی بورد لازم است را

میپوشاند. قطعات توسط ماشین در جای خود قرار میگیرند و این فرآیند کاملا

بدون دخالت انسان است. ضخامت لحیم خمیری تا حدودی میتواند قطعات را در جای

خود محکم کند اما این مقدار مطمئن نیست ضمنا نمیتواند اتصال مناسبی را

ایجاد کند. بنابراین پنل را در یک گرمخانه با دمای 200 درجه سانتیگراد

قرار میدهند که در این بخش لحیمها ابتدا ذوب شده و پس از خنک شدن کاملا

سفت میشوند.

9) نصب دستی قطعات

سایر قطعات در خط تولید به صورت دستی در جای خود قرار میگیرند که معمولا

شامل کامپوننتهای بزرگتر مانند برخی قطعات الکترونیکی، سوکت پردازنده و

رم، کانکتورها و جکهای صوتی و تصویری مختلف میشود. معمولا پینهای این

قطعات بلند است و از طرف دیگر بورد خارج میشوند. با پایان این قسمت

مادربوردها وارد ماشین لحیم میشوند و پوشش ضد قلعی که قبلا روی بورد را

پوشانده بود در این مرحله هم موثر است. در این ماشین تانکی از لحیم مذاب

وجود دارد که امواجی روی آن شناور هستند. این امواج از کنارهها ایجاد

میشوند و با قرار گرفتن مادربورد در سطح لحیم مذاب به قسمتهایی که فاقد

پوشش هستند میچسبند تا اتصال قطعات جدید با مدار چاپی را برقرار کنند